玻璃的介绍

玻璃是由沙子和其他化学物质熔融在一起形成的(主要生产原料为:纯碱、石灰石、石英)。在熔融时形成连续网络结构,冷却过程中粘度逐渐增大并硬化而不结晶的硅酸盐类非金属材料。普通玻璃的化学组成是Na2O·CaO·6SiO2,主要成分是二氧化硅,是一种无规则结构的非晶态固体。广泛应用于建筑物,用来隔风透光,属于混合物。另有混入了某些金属的氧化物或者盐类而显现出颜色的有色玻璃,和通过特殊方法制得的钢化玻璃等。有时把一些透明的塑料(如聚甲基丙烯酸甲酯)也称作有机玻璃。

玻璃的生产工艺

主要包括:①原料预加工。将块状原料(石英砂、纯碱、石灰石、长石等)粉碎,使潮湿原料干燥,将含铁原料进行除铁处理,以保证玻璃质量。②配合料制备。③熔制。玻璃配合料在池窑或坩埚窑内进行高温(1550~1600度)加热,使之形成均匀、无气泡,并符合成型要求的液态玻璃。④成型。将液态玻璃加工成所要求形状的制品,如平板、各种器皿等。⑤热处理。通过退火、淬火等工艺,消除或产生玻璃内部的应力、分相或晶化,以及改变玻璃的结构状态。

磨砂玻璃加工方法:先将需要加工的平板玻璃平放在垫有粗呢或棉毯的工作台上,再在玻璃面上堆放适量的细金刚砂,用粗瓷碗反扣住金刚砂,用双手轻压碗底转圈推动。也可使用较高号水磨石地面用的磨石研磨。研磨操作应从四周边角开始逐步移向中间,直至把玻璃面研磨呈均匀的乳白色,达到透光不透视即可。

银光刻花玻璃加工方法:先把平板玻璃用清水洗净晾干后满涂石蜡,然后在石蜡上刻掉成各种花纹,用1:5浓度的氢氟酸溶液腐蚀玻璃面。最后倒去氢氟酸清除石蜡,用水把玻璃清洗干净为止。

其他如彩色玻璃可采用裱贴或喷涂方法加工,具体方法从略。在地面和立墙上弹线,令做好下部墙体结构、骨架立柱横梁的固定,玻璃加工裁割安装上部及全部木(金属)骨架,玻璃安装,镶边油漆及清理。

玻璃的特性

根据种类不同,玻璃有不同的特性。下面按照建筑玻璃分类方法分别介绍如下:

镜片

1、良好的透视、透光性能(3mm、5mm厚的镜片玻璃的可见光透射比分别为87%和84%)。对太阳光中近红外热射线的透过率较高,但对可见光折射至室内墙顶地面和家具、织物而反射产生的远红外长波热射线却有效阻挡,故可产生明显的“暖房效应”。净片玻璃对太阳光中紫外线的透过率较低;

2、隔声、有一定的保温性能;

3、抗拉强度远小于抗压强度,是典型的脆性材料;

4、有较高的化学稳定性,通常情况下,对酸碱盐及化学试剂盒气体都有较强的抵抗能力,但长期遭受侵蚀性介质的作用也能导致变质和破坏,如玻璃的风化和发霉都会导致外观破坏和透光性能降低;

5、热稳定性较差,极冷极热易发生炸裂。

装饰

1、彩色平板玻璃 可以拼成各类团,并有耐腐蚀抗冲刷、易清洗等特点。

2、釉面玻璃具有良好的化学稳定性和装饰性。

3、压花玻璃、喷花玻璃、乳花玻璃、刻花玻璃、冰花玻璃根据各自制作花纹的工艺不同,有各种色彩、观感、光泽效果,富有装饰性。

安全

1、钢化玻璃 机械强度高、弹性好、热稳定性好、碎后不易伤人、不易发生自爆。

2、夹丝玻璃 受冲击或温度骤变后碎片不会飞散;可短时防止火焰蔓延;有一定的防盗、防抢作用。

3、夹层玻璃 透明度好、抗冲击性能高、夹层PVB胶片粘合作用保护碎片不散落伤人,耐久、耐热、耐湿、耐寒性高。

装饰性

1、着色玻璃 有效吸收太阳辐射热,达到蔽热节能效果;吸收较多可见光,使透过的光线柔和;较强吸收紫外线,防止紫外线对室内影响;色泽艳丽耐久,增加建筑物外形美观。

2、镀膜玻璃 保温隔热效果较好,易对外面环境产生光污染。

3、中空玻璃光学性能良好、保温隔热性能好、防结露、具有良好的隔声性能。

玻璃在灯具中的应用

玻璃定义

一种由熔融液体冷却硬化而不结晶制得的固体物质,不管其化学成分如何,冷凝温度范围多大,统称为玻璃。分有机玻璃、无机玻璃。

无机硅酸盐玻璃:一种由硅酸盐类熔融态液体冷却硬化而不结晶而制得的透明的固体物质。

玻璃的组成

主要原料:玻璃生成体:能形成玻璃结构网络而成为玻璃的骨架的氧化物,如SiO2、B2O3、GeO2、As2O3、P2O5等

玻璃中间体:能与生成体氧化物一起进入结构网络或处于网络以外的氧化物,如Al2O3、Ga2O3、MgO、ZnO、Sb2O3、TiO2等

网络外体:以孤立的原子(离子)处在玻璃结构网络以外的氧化物:如Na2O、K2O、CaO、SrO、BaO、Y2O3、In2O3、ZrO2、HfO2、ThO2、Ta2O5、Nb2O5等

辅助原料:澄清剂、助熔剂、着色剂和脱色剂、乳浊剂。

灯具用玻璃材料

按用途分类

灯具窗口透辐射玻璃:钢化玻璃、高硼硅玻璃。

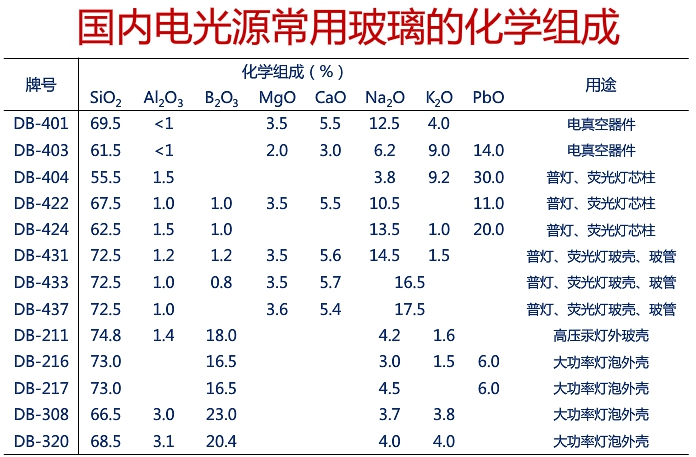

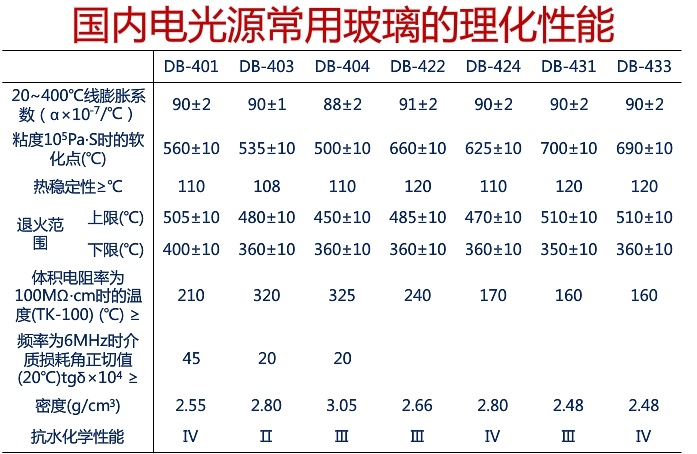

电光源玻璃:根据用途(泡壳、芯柱、电弧管、气密封接)不同,采用不同组分、不同性质的玻璃。

钢化玻璃

将平板玻璃或其他玻璃制品经过物理的或化学的方法处理,使玻璃表面层产生均匀分布的永久应力,从而获得高强度和高热稳定性的玻璃深加工方法称为玻璃的钢化。

钢化方法:

物理钢化法:将玻璃加热至一定的温度,然后将玻璃迅速冷却,使玻璃内部产生很大的永久应力,从而提高玻璃的强度和热稳定性,该方法又称热钢化法,或称淬火。

化学钢化法:通过改变玻璃表面的组成来提高玻璃的强度。主要有表面脱碱、涂覆热膨胀系数小的玻璃、碱金属离子交换法。

物理钢化法生产效率高,成本较低,能生产大规格产品;但对厚度薄、尺寸小、形状复杂的玻璃制品却不合适。化学钢化法则反之,虽生产效率较低,成本较高,然而对小件、薄壁、异型的玻璃制品却是理想的钢化方法。

钢化玻璃的特点

优点:(1)强度提高:钢化后玻璃的机械强度、抗冲击性、搞弯强度能够达到普通玻璃的4-5倍。

(2)热稳定性提高:钢化玻璃可以承受巨大的温差而不会破损,抗拒变温差能力是同等厚度普通浮法玻璃的3倍。

(3)安全性提高:钢化玻璃受强力破损后,迅速呈现微小钝角颗粒,从而最大限度地保证人身安全。

缺点:(1)钢化后的玻璃不能再进行切割和加工,只能在钢化前就对玻璃进行加工至需要的形状,再进行钢化处理。

(2)钢化玻璃强度虽然比普通玻璃强,但是钢化玻璃不存在自爆的可能性。

(3)钢化玻璃的表面会存在凹凸不平现象,有轻微的厚度变薄。

钢化玻璃用于灯具

1、钢化玻璃能耐200 °c以上急冷急热的温度变化(即热剧变),正因为这一点,它广泛用于大功率照明灯具的透明件;

2、不是所有的玻璃都能作钢化处理,钢化玻璃目前只有平板钢化玻璃,弯钢化玻璃(有一定弧弯)异形玻璃在淬冷时各部分温度很难做到一致,因此只能作强化处理,即半钢化;

3、灯具用的钢化玻璃厚度一般在4-6mm,透光率在88-90%,如果厚度增加,透光率会略有下降,如10mm的钢化玻璃透光率就在86%左右

高硼硅玻璃用于灯具

1、高硼硅玻璃耐热性好,又称耐热玻璃;高硼硅玻璃机械强度要比钢化玻璃差一些,为了提高强度,通常会作一定的强化处理,同时会加厚一些,一般厚度在6-10mm。

2、高硼硅玻璃不属于安全玻璃,因为破碎之后会形成尖锐棱角;

3、高硼硅玻璃热膨胀系数小,因此能耐150-200°c以上热剧变,广泛用于大功率照明灯具的透明件;

4、高硼硅玻璃一般用来制作异形玻璃,因此只能作强化处理,即半钢化;

5、高硼硅玻璃用于灯具,厚度一般在8-10mm,透光率在85%以上。

电光源用玻璃的性质需求

(1)好的透辐射性;

(2)良好的热稳定性,能耐受灯开启和关闭所引起的热冲击;

(3)良好的气密性;

(4)一定的机械强度,能耐受在制灯和灯燃点过程中所产生的气压;

(5)良好的电气绝缘性能;

(6)好的除气特性,工作时不释放出不希望出现的气体;

(7)能与金属(电流引线)形成气密封接;

(8)良好的化学稳定性,工作时不和周围介质发生化学反应,不被灯内填充气体腐蚀,不和荧光粉发生作用,对荧光粉的发光无有害影响;

(9)熔制、成形方便,原料来源广泛、价格低、加工性能良好。

玻管和玻壳的制备

电光源玻璃制品的成形是熔融的玻璃液转变为具有固定几何形态制品的过程,它是利用玻璃的粘度和表面张力随温度降低而连续增加的特性来完成的。这里起主要作用的是熔融玻璃夜的粘度。因此,不论是吹制、拉制或压制等成形,应该将熔融玻璃液的温度控制在一定的范围之内。

电光源玻璃制品的成形方法基本上是拉制法、吹制法和压制法。

玻管一般采用拉制法,玻壳基本采用吹制法和压制法。

拉制法制备玻管

人工拉制:人工拉制生产效率低、劳动强度大、操作技术要求高,故只适用于生产数量不多,又有特殊要求的玻管。由于玻管直径不同、壁厚各异的产品对料形均有严格的要求,挑料人员整理料形的好坏直接关系到拉制的成败。因此,人工拉制玻管要求有较好的技术。除此之外,要求操作人员之间密切配合,尤其是挑料人员和拉制人员之间更要配合默契,否则就很难拉制出规格符合要求的产品。总的来说,人工拉制玻管是一种集体性生产要求很高的操作形式。

机械拉制:机械拉制适合于生产数量大、规模较为单一的常规品种。主要包括丹纳法拉制、维罗法拉制和垂直引拉管法拉制。

丹纳法,又称水平法,是我国目前生产薄壁玻管最为广泛采用的方法。随着旋转管的逐渐大型化,由此法可以生产外径2-100mm、壁厚0.4-3.0mm范围内各种规格的玻管,并具有较高的精度。

维罗法,又称垂直水平法,它具有设备简单、优质高产和成本低的特点,适合于专业化的大规模生产,比水平拉管法的技术指标(合格率、外径、壁厚、椭圆度、壁厚的不均匀度和弯曲率等)要高。可拉制各种成分的玻管,管径范围为0.6-63mm,最大出料量比水平法的要高出1倍以上。

垂直引上法有玻管成型尺寸精度高、椭圆度小、壁厚均匀,弯曲率比其他拉制法小的优点。由此法可生产直径4~40mm的薄壁玻管,也可生产大直径、壁厚的玻管。此法的缺点是生产效率低,引上速度一般为6~12m/min。

人工吹制:人工吹制常用于大功率灯泡和特种灯泡的玻壳。人工吹制的主要工序:挑料、滚料、吹小泡、吹制和打杆等。人工吹制的工艺过程为:将吹管的挑料端先在坩埚口热,然后从坩埚内蘸出所需的玻璃料,再将料滴在滚料钢板上滚成一定的形状;之后,举起吹气管,用嘴向管内吹一口气,再用手指按住吹气口,让气在吹管内自然膨胀,使滚好的料滴臌成料泡;然后,根据料泡的情况进行匀料,以防止玻壳厚薄不匀;匀料后,甩动吹管,将料泡甩成长梨形,再在模具内吹成玻壳。人工吹制的工艺要点:1、挑料时左右手相距约13~16cm。吹管插入玻璃液中旋转挑料时,应原处下去,原处出来,否则会把周围的结皮脏料挑出来;2、吹管插入玻璃液中要浅,料硬时挑成圆头,料软时可挑的尖些,料头一定要收齐;3、料滴应滚得均匀,呈馒头形。滚料时不能往后拖或滚出料板外。滚料钢板要洁净,无灰尘和赃物。“打气”时要注意料泡均匀;4、按料的软硬程度掌握甩料的轻重。料软甩重则使料长;料硬甩轻则使料短而粗。一般来说,料应甩成长梨形,甩料长度约为玻壳长度的80%,直径约为泡模直径的一半;5、料放入模具后,吹气应从小到大,开关模具时,不允许进出料与模具相碰。

玻壳的吹制

机械吹制

机械吹制适合于生产数量大、规格单一的常规品种。主要有多模圆盘式吹制法和履带式吹制法两种方法。

多模圆盘式吹制:多模圆盘式吹制是若干个玻壳吹制结构按不同运转动作的要求被等分地安装在一个圆盘式机架上,它们都绕主轴同步公转。外模圆盘式吹泡机适合于中型企业的玻壳生产。多模圆盘式吹制法又分为滴料式、吸料式和压饼式三种。

履带式吹制:履带式吹制是一种连续化生产玻壳的高效率成形机械。这种吹泡机的吹制管、带圆孔的承接板和模具分别安置在三条同步连续运转的履带上。当进入吹泡工作位置时,三个部件的中心同处在一条轴线上,吹制管履带上的吹气头先将在承接板上形成的雏形料泡吹成梨形雏泡,梨形雏泡再在模具履带上的模具内吹成玻泡。履带式吹制的工艺流程为:供料-载料-吹气-进模-吹泡-冷却-落泡-退火-检验。履带式吹制的优点是效率高,每小时可达5万只;缺点是玻璃料的利用率较低,仅为38左右,而且调换品种不方便。

玻壳的压制:压制法一般只用于制备少数投光要求较高的反射形灯泡壳。

压制法具有以下优点:(1)玻壳的反射面具有很好的一致性,反射面不但可以压制光面,还可以压制成由许多棱形面构成的多棱面。(2)灯丝能够准确地装在反射面的焦点位置,每只灯泡的透光性能一到致,具备互换性。(3)玻壳厚,机械强度高。压制法生产玻壳的工艺流程:供料-压形-冷却-出模-退火。

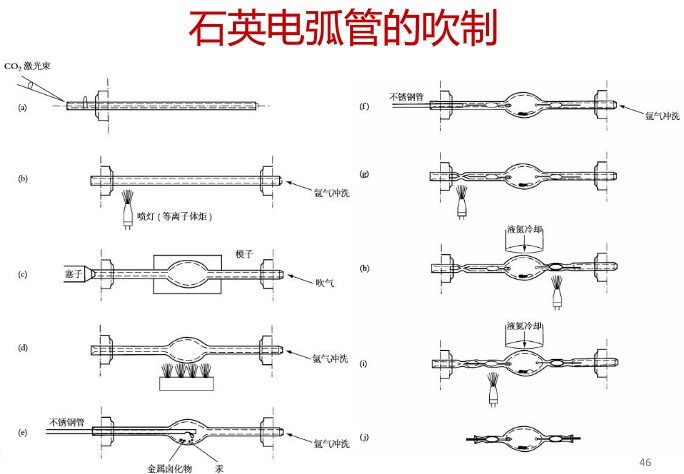

石英电弧管的吹制

主要步骤如下:(1)用激光切割厚壁石英管,激光束与管轴成60°角,这样在一端形成喇叭形,以便能在吹气成形时将这头塞住。将激光切割时蒸发到管子内表面的石英等雾状物清除掉,否则它还会吸附水、氧等杂质。(见图 a)

(2)装上微型玻璃车床,并通以高纯氩气流能将石英受热时释放出的挥发性气体杂质带走。(见图 b)

(3)加厚石英管的中间部位,并具按模子吹制成泡形。(见图 c)

(4)成形后再用火加热整个泡壳和边杆,并用氩气进一步驱除水汽和其他杂质。(见图 d)

(5)先以药丸的形式充入金属卤化物,并缓慢加热,使其刚好熔化,等冷却至室温,再充入汞。(见图 e)

(6)将两电极先后送到准确的位置上。在上述整个过程中一直用高纯氩气冲洗。(见图 f)

(7)将出气的一头先烧死,并开始抽气。(见图 g)

(8)抽至合适的压力后,用液氮冷却电弧管,并将进气端的钼箔封牢。(见图 h)

(9)再将另一端的钼箔封牢。(见图 i)

(10)最后去除;两边多余的石英玻璃,就做成电弧管。(见图 j)

的制灯过程中,泡壳的尺寸和电极的位置可用成像法来进行检测。为防止折射的影响,用X射线法测量更为可靠。

原创文章,作者:edsbk,如若转载,请注明出处:http://wiki.edsmall.cn/?p=15876